Riesgos visuales ocupacionales: Calidad y uso de elementos de protección personal en la industria metalmecánica

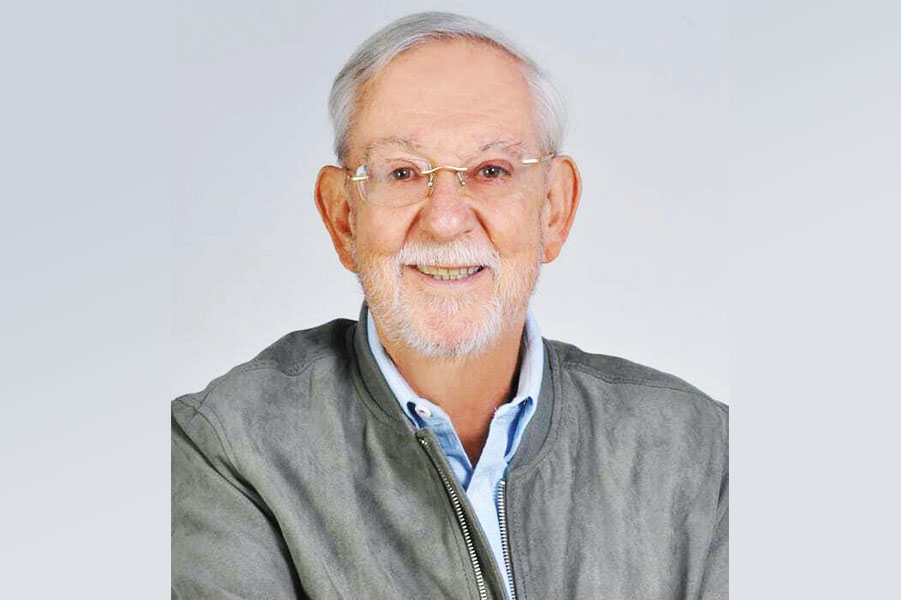

Ingrid Astrid Jiménez Barbosa

PhD en Optometría ( The University of New South Wales-Australia); Magister en Administración ( Universidad de La Salle); Especialista en Administración de Salud Ocupacional ( Universidad Jorge Tadeo Lozano);Optómetra ( Universidad de La Salle). Profesora Asociada e Investigadora Universidad de La Salle, Facultad de Ciencias de la Salud.

Introducción

El sector metalmecánico ha venido evolucionando en sus modos de producción(1), por tanto el número de riesgos laborales a los que se encuentran expuestos los trabajadores se ha convertido en una constante preocupación(2). Entre los riesgos de seguridad potenciales causantes de accidentalidad laboral se encuentra: el riesgo mecánico y el manejo de productos químicos(3)(1)(4).

En cuanto al riesgo mecánico, se ha encontrado que las máquinas en algunos casos no cuentan con guardas de protección para mitigar el riesgo derivado de la operación de las mismas, generando accidentes como cortes, amputaciones y atrapamientos (2)(5). Y en cuanto al manejo de productos químicos hay problemas con el almacenamiento de las diferentes sustancias que se manejan en dicha industria generando un riesgo inminente sumado al desconocimiento de la normatividad en cuanto a manejo de sustancias químicas(6)(7).

Otro riesgo que se encuentran en este tipo de industria y que se convierten en potenciales generadores de enfermedades profesionales son: el físico (ruido)(8); químico (humos metálicos, gases ácidos, vapores orgánicos, partículas incandescentes)(6)(9)(2)(10).

Tanto los riesgos de seguridad mencionados como los otros que cobran importancia en la valoración de riesgos en este tipo de industria, pueden causar graves lesiones en órganos como las manos y los ojos, ya que son las partes más expuestas del cuerpo y donde se ha reportado que se genera el mayor número de lesiones incapacitantes(11). Por ejemplo, la exposición a sustancias químicas peligrosas pueden desencadenar intoxicaciones, irritación ocular, asfixia, mareos, dolores de cabeza entre otros (6)(12). Todos éstos son síntomas de que algo no está bien en el cuerpo y se pueden convertir en señales de alerta frente a enfermedades que con el tiempo aparecen principalmente afecciones al sistema nervioso central (13)(14)que muchas veces al inicio del contacto con la sustancia no cobran importancia, pero que posteriormente se evidencian o se confunden con los procesos de envejecimiento normales del cuerpo, casos como Alzhéimer, Parkinson(14)(15), demencia senil entre otros, muchas veces se asocian a otro tipo de causas y no con la exposición pasada a dichas sustancias en el trabajo.

En el caso de la accidentalidad antes mencionada, se ha observado que existe un importante número de accidentes de trabajo en su mayoría visuales, generados por cuerpos extraños metálicos, quemaduras y traumas oculares (penetrantes y no penetrantes)(11)(1).

Es por esto que es importante que tanto los empresarios como los trabajadores sean conscientes de la importancia de la prevención de accidentes (16) (17)(3) y del uso de los elementos de protección personal especialmente los visuales (EPPV) durante la jornada laboral, ya que éstos protegen la salud visual del empleado y además garantizan que la productividad sea óptima(18). El uso de los EPPV, en las empresas productoras en Colombia es un problema cultural(3). La mayoría de trabajadores consideran que estos elementos les estorban y no les permiten realizar su trabajo con precisión(19)(20), por ello prefieren no usarlos o hacerlo solo cuando los inspectores, vigías o miembros del comité paritario, realizan visitas a los puestos de trabajo(21).

Los empresarios muchas veces se limitan a la compra de dichos EPPV, pero no se preocupan porque los trabajadores los identifiquen, conozcan su importancia frente a la protección que ellos brindan y sobre todo, la forma como deben guardarse, mantenerse. Y cuándo deben ser reemplazados para que no se constituyan en un riesgo adicional a la labor que desarrollan(22)(12).

Es importante que los trabajadores y empleadores comprendan que la seguridad es parte de su trabajo, o de la labor que adelanta el empleado(18)(17), no una tarea adicional. Que cada día cuando inicie su labor, sea como el primer día, en donde se tenía todo el cuidado y prevención para evitar un accidente, pues se ha analizado que los accidentes pueden ocurrir cuando el trabajador le ha perdido el miedo a la maquinaria y equipos móviles que maneja(23) ya que se llega a hacer cada tarea de manera automática, cuando se pierde el miedo a los peligros es cuando ocurre el accidente(24) y no se puede pensar que solo quede el hecho de lamentarse sabiendo que se pudo evitar una situación no deseada y que puede generar grandes impactos en la salud general, visual, pero sobre todo que afecta directamente la calidad de vida del empleado y de su núcleo familiar(25).

La presente investigación tiene por objetivo, conocer los riesgos visuales a los que están expuestos los trabajadores de este tipo de industria, el uso o no EPPV y la calidad óptica de los mismos.

Metodología

Se llevó a cabo un estudio descriptivo de corte transversal. La muestra seleccionada fue de 50 trabajadores de metalmecánica de la localidad de Tunjuelito en Bogotá, y expuestos al riesgo visual mecánico y 50 sujetos que no trabajaran en el sector y que en su labor no tuvieran ningún riesgo visual mecánico. Las variables a estudiar fueron: estimación del riesgo visual, evaluación del EPPV frente a su calidad y confort.

Se realizó valoración de riesgo mecánico especificando los riesgos visuales dentro de este tipo de riesgo siguiendo la metodología de la norma GTC-45(26).

Para la recolección de la información se elaboró una encuesta con el fin de identificar la exposición extra laboral a los factores de riesgo y la comodidad del trabajador con el EPPV, esta encuesta fue validada a través de una prueba piloto aplicada a 15 trabajadores con características similares a los de la muestra. En esta prueba se buscaba evaluar la forma, contenido, redacción, orden, claridad y precisión en las preguntas.

Para conocer el estado visual del trabajador se realizó examen optométrico completo, que incluyó la valoración de agudeza visual en visión lejana y cercana con optotipo Bailey Lovie y cartilla de prueba. Se realizó valoración biomicroscópica del segmento anterior con lámpara de hendidura portátil marca Keeler, oftalmoscopía con oftalmoscopio directo marca Wellch Allyn, campo visual por confrontación e Ishihara de 24 láminas a todos los trabajadores y controles.

Se diseñó un formato para evaluar la calidad óptica de los elementos de protección visual, en donde se calificaba la presencia o ausencia de poder dióptrico, así como de aberraciones, rayaduras o imperfecciones; los equipos empleados para esta valoración fueron suministrados por una empresa fabricante de los mismos y se encontraban calibrados, así mismo se contó con la evaluación por parte de un experto en el tema.

Resultados

Las edades de los trabajadores de la muestra se situaron en un rango cuyo límite inferior fue de 25 años y el límite superior de 40 años. La distribución por género de los trabajadores fue 90%, hombres y 10% mujeres y los no expuestos 70% son mujeres y el 30% hombres.

Según el área geográfica de residencia, el 13% vivía en la localidad de Tunjuelito, el 10% en Candelaria y Kennedy y un 9% en Ciudad Bolívar. La antigüedad de los trabajadores en la empresa se sitúa en un rango cuyo límite inferior fue de 1 año y el superior 10 años, encontrándose un 25% de los trabajadores en el grupo de 4-6 años de antigüedad.

Entre los factores de riesgo ocular que detectados y que pudieran ocasionar accidentes de trabajo y enfermedades profesionales, se encontraron esquirlas metálicas, ácidos, humos metálicos y radiación infrarroja (soldadura). El 76% de los trabajadores estaban expuestos en un 45% humos metálicos, 44% esquirlas metálicas, 6% ácidos y 5% soldadura.

Al realizar la valoración óptica de los EPPV no se encontraron aberraciones. Sin embargo, frente al confort, el 40% de los trabajadores usuarios reportaron que su EPPV estaba rayado y un 14% ajustado. Las principales afecciones oculares encontradas en el grupo expuesto fueron 42% hiperemia, 26% secreciones y 18% blefaritis.

El 8% de los sujetos del grupo expuesto usuario de EPPV tipo monogafas, presentaron secreciones, y quienes lo utilizaban de manera permanente, presentaron hiperemia en un 20% y secreciones en un 14%. Quienes tenían su EPPV rayado, presentaron hiperemia en un 16%.

Frente a la exposición extra laboral a riesgos, se encontró que el grupo expuesto se enfrentaba ocasionalmente a viento y humo, y el grupo no expuesto a radiación solar y polvo, factores ambientales que son frecuentes en las localidades en donde habitaban estos trabajadores.

Conclusión

Dentro de los factores de riesgo desencadenantes de accidentalidad laboral en el sector metalmecánico se encontraron: esquirlas metálicas (tipo de riesgo mecánico), humos metálicos (tipo de riesgo químico), ácidos (tipo de riesgo manejo de productos químicos) y soldadura (tipo de riesgo físico por radiación no ionizante). Los EPPV evaluados cumplían con los requerimientos relacionados con calidad óptica de los elementos, sin embargo, los trabajadores reportaron que los utilizaban ocasionalmente, ya que se encontraban rayados y les ajustaban. Por tanto, se evidencia la importancia de contar con un programa de elementos de protección personal visuales para este tipo de industria que incluya aspectos de prevención de accidentes y enfermedades visuales laborales, selección adecuada de los EPPV, mantenimiento y reemplazo de los mismos.

Referencias Pineda Villegas E, Arce Cardona LM, Ramirez Valencia V, Roncancio Marín J, Ramirez Londoño LM , et al. Caracterización Sector Metalmecánico. 2014. p. 109. Espín R. LOS RIESGOS FÍSICOS Y SU INCIDENCIA EN LAS CONDICIONES DE SEGURIDAD Y SALUD OCUPACIONAL DE LOS TRABAJADORES EN LA EMPRESA METALMECÁNICA MAQUINARIAS ESPÍN. 2012. Padilla M. Salud Y Seguridad [Internet]. 2005. p. 1–180. Available from: http://www.bvsde.paho.org/foro_hispano/SaludYSeguridad.pdf Comisión del Medio Ambiente. GUIA PARA EL CONTROL Y PREVENCION DE LA CONTAMINACION INDUSTRIAL TALLER METALMECNICO. Control. 2001. SENA. Caracterización del Sector Metalmecánico y Area de Soldadura. Vol. 1. 2012. Morales J, Marrugo K, Severiche C. SALUD Y RIESGOS OCUPACIONALES POR ARSÉNICO EN LA INDUSTRIA METALMECÁNICA. Cienc y salud. 2014;6(2):106–15. Prevención de Riesgos en trabajos en Talleres de Mecanización. 2013. Conte Solano JC, Domínguez AI, García Felipe AI, Rubio E, Pérez Prados A. Modelo de regresión de Cox de la pérdida auditiva en trabajadores expuestos a ruido y fluidos de mecanizado o humos metálicos. An Sist Sanit Navar. 2010;33(1):11–21. Hernández Gómez G, Arias Monge E, Montero CM, De Lourdes M, Escobar M, Zamora GR. Exposición ocupacional a agentes químicos en la construcción de edificios. Tecnol en Marcha Julio-Setiembre Tecnol en Marcha. 2012;25(3). Bernaola M. Los riesgos de la soldadura y su prevención. Segur y Salud en el Trab. 2012;67. Margarita RM. ANÁLISIS DE LA ATENCIÓN OPTOMÉTRICA OCUPACIONAL EN LAS EMPRESAS DEL DISTRITO METROPOLITANO DE QUITO, 2014. DISEÑO DE UN FOLLETO INFORMATIVO RESPECTO A LA ATENCIÓN OPTOMÉTRICA DIRIGIDO A LAS EMPRESAS DEL DISTRITO METROPOLITANO DE QUITO Proyecto. 2014. Sánchez L, Christian W. Desarrollo de un sistema de gestion de seguridad y salud ocupacional para la industria metalmecanica en el area de la contruccion de edificios con estructura metalica de acero basado en las normas OHSAS 18001:2007 para el año 2010. 2010;362. Elder A, Gelein R, Silva V, Feikert T, Opanashuk L, Carter J, et al. Translocation of inhaled ultrafine manganese oxide particles to the central nervous system. Environ Health Perspect. 2006;114(8):1172–8. Tanner CM, Goldman SM, Ross GW, Grate SJ. The disease intersection of susceptibility and exposure: Chemical exposures and neurodegenerative disease risk. Alzheimer’s Dement [Internet]. 2014;10(3 SUPPL.):S213–25. Available from: http://dx.doi.org/10.1016/j.jalz.2014.04.014 Nordberg G. Metales: propiedades quimicas y toxicidad. Enciclopedia de Salud y Seguridad en el Trabajo. 2000. Alvarez N, Estrada G, Londoño A, Sánchez L. pROPUESTA DE UN PROGRAMA DE SALUD OCUPACIONAL PARA LA PEQUEÑA EMPRESA DEL SECTOR METALMECÁNICO. 2011. Frutos CR. Formación en prevención de riesgos laborales. Cuad Relac laborales. 1999;14:163–72. Lilian T. PREVENCION DE ACCIDENTES DE TRABAJO Y ENFERMEDADES LABORALES EN MICRO EMPRESAS. Lilian. Tesis [Internet]. 2013;103. Available from: http://intellectum.unisabana.edu.co:8080/jspui/bitstream/10818/10409/1/Lina Maria Arangure Burgos(TESIS).pdf Jiménez I. Afecciones oculares, su relación con factores de riesgo ocupacional y uso de elementos de protección personal en una empresa metalmecánica en Bogotá. Cienc Y Tecnol Para La Salud Vis Y Ocul [Internet]. 2005;25–30. Available from: http://revistas.lasalle.edu.co/index.php/sv/article/view/1659/1535 Khodayari S. Problems with the proper use of Personal Protective Equipment ( PPE ). Della Valle C. Risk-Accepting Personality and Personal Protective Equipment Use within the Agricultural Health Study. J Agromedicine. 2012;17(3):264–76. Szczecińska K. Review of Research Studies of Ergonomic Aspects of Selected Personal Protective Equipment Department of Personal Protective Equipment, Central Institute for Labour Protection, Lodz , Poland. Int J Occup Saf Ergon. 2000;143–51. Rodríguez A. Revisión La efectividad del uso del miedo como factor persuasivo en la comunicación de riesgos en las crisis sanitarias. 2011;1:33–46. Moreno-Jiménez B, Báez León C. Factores y riesgos psicosociales, formas, consecuencias, medidas y buenas prácticas. Inst Nac Segur e Hig en el Trab [Internet]. 2011;(APRIL 2013):4–144. Available from: http://www.insht.es/InshtWeb/Contenidos/Documentacion/PUBLICACIONES PROFESIONALES/factores riesgos psico.pdf Chamblas C. Accidente laboral y familia: sus efectos desde la mirada de la cónyuje/pareja. 2000;1–22. ICONTEC. GUÍA TÉCNICA COLOMBIANA GTC 45 ( Primera actualización ) GUÍA TÉCNICA COLOMBIANA. Vol. 45. 2008. p. 1–40.